不锈钢合金

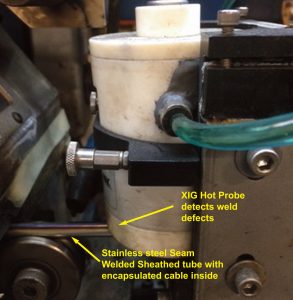

MAC 的 Echomac® 超声波检测系统检测用于热交换领域的不锈钢焊管

许多材料都属于不锈钢合金,如奥氏体不锈钢、马氏体不锈钢、双相不锈钢、铁素体不锈钢和其他类型的不锈钢。这类产品的管材和棒材是最容易实现无损检测的,因为它们在长度方向上有着截面的一致性。

- 管材包括无缝管和焊管。可以更细地划分为冷拔管和表面研磨管,这类管材小到用于注射器针头,最大直径达500 mm以上用于石油天然气的输送。

- 棒材包括热轧棒,剥皮棒,冷拔棒,研磨棒等。

主要有两种无损检测方法实现对不锈钢产品的无损检测

水冷型涡流检测探头, 安装在刚刚完成焊接的位置,用于检测不锈钢焊管的焊缝缺陷

涡流检测方法 – 管材

许多管材生产商制造各种材料等级的产品,许多等级的材料都称作“不锈钢”,这类等级常常是或被认为是没有磁性的奥氏体材料。但通常情况下,这类产品的检测还是需要使用磁饱和磁场施加在涡流探头区域,因为这类产品在生产过程中会产生一些材料的局部硬化并带有铁磁性。这些铁磁性会在涡流检测中产生“噪声”,通过磁化材料,将会克服磁导率的变化对涡流检测的影响,从而实现材料的成功检测。

涡流检测方法 – 棒材

许多棒材表面会产生裂缝类的缺陷,这类缺陷一般是纵向分布的,因此旋转探头式涡流检测方法是检测表面纵向缺陷的最佳选择。对于拉拔材料,通常可以检测0.15mm (0.006”) 深的表面缺陷,如果棒材的表面状态更好则可以检测更浅的表面缺陷。如果棒材因为加工工艺的原因对表面进行了挤压,则某些表面的裂纹和裂缝可能无法通过涡流检测方法检出。

超声波检测方法 – 管材

许多管材最终的应用要求其必须进行超声波检测。厚壁管材适合使用超声波方法进行检测,因为对于厚壁管材,涡流检测方法无法检测其内表面的缺陷。

超声波检测方法 – 棒材

实心材料内部的不连续和夹杂物有多种来源。超声波检测方法可根据 AMS-STD-2154 质量等级的要求检测棒材内部的缺陷。材料的加工方法和材料的质量很大程度上决定了检测的质量等级。

无磁性的不锈钢材料可使用剪切波(横波)检测较浅的表面和近表面裂缝类缺陷。

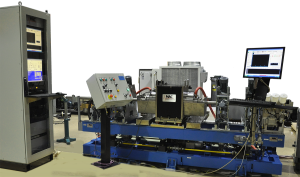

联合检测系统

MAC 可提供各种类型的无损检测设备以及完整的无损检测系统以满足各个领域日益苛刻的质量要求。

许多系统都是涡流检测和超声检测系统的联合,两种检测技术都有其特有的优势。MAC能够以更低成本的配置提供两种检测系统,并满足客户的要求。

有许多种可能的检测设备配置,如产品线性通过穿过式涡流探头和/或旋转探头(旋转超声波探头或旋转涡流探头),或管材/棒材螺旋通过检测设备(探头固定,产品旋转)。

MAC 的 Multicollector 设备可以收集各个检测站的数据,并以一定的格式保存到数据库中以供智能存储与检索。

涡流检测技术

包含涡流旋转头和穿过式线圈的涡流检测系统

MAC® 的涡流检测 (ECT) 系统包含基于计算机的检测仪器以及两种 ECT技术的检测探头:穿过式和扇形探头,旋转式探头。

穿过式和扇形涡流检测探头是这样运行的:

- 被检产品通过或贴近被交流电激励的探头。

- 穿过式探头会在产品一周感应出涡流,扇形探头会在探头下的区域感应出涡流。

- 短小、断断续续的异常,以及缺陷会引起涡流场的变化,涡流仪器会检测到这种变化。

超声波检测技术

高速超声波检测 (UT) 系统可对材料的整个横断面进行检测,包括表面缺陷、近表面缺陷、内部缺陷和尺寸不良。

Echomac® 150mm 型超声波旋转体用于棒材检测

这种检测方法利用高频超声波入射并贯穿至被检材料,从而进行全面的检查。

- 超声波检测可用于检测表面缺陷,如裂缝、裂纹,以及内部缺陷如缩孔、夹杂等。也可用于测量管材壁厚或棒材外径。

- 超声波是一种机械振动或类似于人耳可听声音的压力波,但具有更高的振动频率。超声波无损检测使用的频率范围一般为 1MHz 至 30MHz 或更高。

- 根据检测要求的不同,超声波可以是高指向性的点聚焦或线聚焦,或者限制在一个很短的持续时间。

- 超声波缺陷检测使用两种类型的超声波波形 – 剪切波(横波)和压缩波(纵波)。