管端检测

所有的无损检测 (NDT) 方法在检测管材的最末端时都有一定的局限性,这种“端部盲区”需要被切除,这导致了产品和收益的大量损失,生产商需要寻求一种方法来检测这些“端部盲区”以满足管材完整性的要求。

一些行业对管材的端部的完整性要求更高,因为需要在现场对端部进行扩展、加工螺纹或焊接等,因此端部的完整性对管材的性能至关重要。MAC 的 Echomac® 超声波端部检测设备为这一挑战提供了解决方案。

检测管端创新的解决方案:

- 符合API 5CT & 5L标准

- 检测管材内表面和外表面横向和纵向缺陷,最小可检测壁厚 5% 深的刻伤

- 检测当量 6.2mm 平底孔的分层

- 测量壁厚

- 提供精密的自动螺距控制

- 配备独特的端部顶锥可以适配不太直的管端

它是如何工作的:

Echomac® 超声波端部检测设备由两个独立的、相同的检测站组成以检测管材两端常规检测的端部盲区。总的来说,根据不同的应用,这种端部盲区一般为 250 至 500mm 。

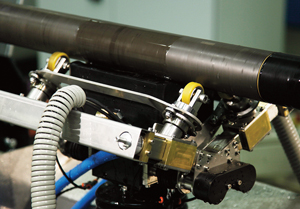

管材被传送至其中一个端部检测站,顶锥插入管端并随着管材旋转完成管端检测,端部的顶锥与管端紧密贴合以防止耦合水进入管材内部对检测信号造成干扰。

被检管材然后被传送至第二个检测站进行另一端端部的扫查。两个检测站每个检测站都包含一台 Echomac® 超声波仪器和一套封装在探头盒中的探头晶片,探头盒还包含水耦合机构并随着管材的旋转为管端提供耦合水。

MAC 近期开发了多种管材检测系统,使用不同的技术检测管端。

其中一个系统应用于3.5-6.5米长的大管径不锈钢焊管中,该系统使用涡流检测探头扫查管端的纵向缺陷,可以扫查管端 40mm 内的缺陷。

在近期另一个系统中,管端检测设备使用漏磁检测技术检测管端的纵向缺陷,该系统最大可覆盖距离管端 300mm 的区域。

请联系我们获取有关管端检测设备的更多信息。

ECHOMAC® FD6 超声波探伤仪

用于管材和棒材缺陷检测、测厚及测径。

- 性能卓越、操作直观的多功能超声波探伤仪。

- 用于管材、棒材、板材和焊缝的全面检测。

- 在线或离线检测。

- 升级和/或替换旧的超声波探伤仪。

- 与超声波旋转体、管材旋转、喷水式、浸没式检测系统配合使用。

超声波检测技术

高速超声波检测 (UT) 系统可对材料的整个横断面进行检测,包括表面缺陷、近表面缺陷、内部缺陷和尺寸不良。

自适应螺距控制探头架

这种检测方法利用高频超声波入射并贯穿至被检材料,从而进行全面的检查。

- 超声波检测可用于检测表面缺陷,如裂缝、裂纹,以及内部缺陷如缩孔、夹杂等。也可用于测量管材壁厚或棒材外径。

- 超声波是一种机械振动或类似于人耳可听声音的压力波,但具有更高的振动频率。超声波无损检测使用的频率范围一般为 1MHz 至 30MHz 或更高。

- 根据检测要求的不同,超声波可以是高指向性的点聚焦或线聚焦,或者限制在一个很短的持续时间。

- 超声波缺陷检测使用两种类型的超声波波形 – 剪切波(横波)和压缩波(纵波)。